A GE Druck (uma divisão da GE Sensing) está usando a gama de sistemas de inspeção e medição óptica da Vision Engineering para aumentar os padrões de qualidade em seus equipamentos de detecção.

A GE Druck, localizada em Leicestershire, é uma divisão do RU da GE Infrastructure Sensing. Uma das áreas principais de produto nesse local é a produção de vários sensores que são usados em uma ampla gama de indústrias, incluindo o de saúde, petróleo e gás, telecomunicações e transporte.

Sensores de pressão de precisão

O nome dos produtos da Druck são há muito tempo associados a sensores de pressão de precisão e relacionados a instrumentos de calibração/teste.

Sua gama de produtos inclui dispositivos OEM com custo relativamente baixo a sensores barométricos de silicone ressoantes de alta precisão, que medem pressões na faixa de menos de 0,015 psi a 15.000 psi. Além disso, a gama de produtos da Druck inclui teste de dados do ar usados para calibrar instrumentos estáticos de pitô de todos os tipos de aeronaves, desde helicópteros a aviões-caça supersônicos.

De dados do ar a sistemas de combustível de aeronaves e controle de voo para monitoramento do motor, a GE Infrastructure Sensing possui um papel fundamental na variedade da demanda de testes de voo/solo e aplicativos de medição de pressão durante o voo para toda a indústria aeroespacial global.

Os produtos incluem sensores de pressão e equipamentos de teste extensivamente usados por fabricantes e empresas aéreas para obter asas giratórias e fixas de aviões nos setores militar e civil. As aprovações da indústria incluem CAA/FAA e conformidade com os mais recentes padrões de RVSM.

Os instrumentos, bem como a gama de sensores, são fabricados na GE Druck de Leicestershire e são produzidos de acordo com vários sistemas de gerenciamento, fornecendo a cada etapa de produção um nível de referência de excelência. Parte dos procedimentos de qualidade exigem que a GE Druck esteja em conformidade com os padrões extremamente exigentes em todos os aspectos da produção.

Solda de feixe de elétrons para precisão até o último mícron

A GE Druck utiliza os sistemas da Vision Engineering em várias áreas nas quais os instrumentos são montados, o que inclui a montagem da parte externa dos corpos de sensores de pressão usados no setor aeroespacial.

Os sensores usados no setor aeroespacial são muito sensíveis e devem estar precisos em relação ao menor mícrons, e é por isso que um processo de solda de feixe de elétrons é usado para revestir a parte externa, pois minimiza a distorção e o encolhimento.

A solda de feixe de elétrons é um processo que une dois componentes ao fundi-los com uma corrente de elétrons em alta velocidade, com aceleração de mais de 100.000 milhas por segundo. Esse método de soldagem produz intensidades de potência 5.000 vezes maior que a soldagem convencional, pois o feixe é concentrado em uma área precisa de 0,2 mm no diâmetro.

A repetibilidade é alta nessa técnica de soldagem com controle máximo regido por uma corrente de filamento que controla a taxa de emissões de elétrons, acelerando a tensão que regula a energia cinética dos elétrons. O composto usado para soldar os dois componentes é normalmente feito ao derreter novamente o material do componente.

Essa técnica de soldagem fornece ao engenheiro capacidades de soldagem que seriam inacessíveis em alguns locais, embora locais mais fáceis minimizem o tempo de processo e aumentam a produtividade.

Os benefícios do processo de solda de feixe de elétrons incluem: controle preciso em relação a penetração e dimensões; alto nível de repetibilidade; nenhum impureza; encolhimento e distorção insignificantes.

Embora esse processo de soldagem possa inicialmente parecer uma alternativa custosa, desnecessária e avançada para a soldagem convencional, os vários benefícios e a economia em operações adicionais, por exemplo, alívio da tensão, reduzem o custo geral da fabricação do produto.

Inspeção de soldas usando um microscópio de zoom estéreo Lynx

O processo de soldagem é usado para soldar a placa de detecção e, nessa etapa, é fundamental que a solda esteja em conformidade com a especificação, caso contrário quaisquer discrepâncias poderão ser custosas.

Depois de a placa de detecção ter sido soldada, mas antes de o sensor ser intensificado com sua capacidade total de funcionamento, as soldas na placa do sensor são inspecionadas usando um microscópio de zoom estéreo Lynx da Vision Engineering.

A penetração da solda pode ser tão superficial quando 5µm, e é por isso que uma visualização de alta ampliação é importante. As soldas da placa do sensor são inspecionadas quanto a rachaduras, pontas, desalinhamento e entalhes.

É importante para a GE Druck obter orientação em relação a imperfeições, por exemplo, quais soldas não são usuais e quais são retrabalháveis.

Isso foi obtido com êxito ao implementar uma orientação do Padrão Britânico BS EN 13919-1 em relação aos níveis de quantidade de imperfeições nas juntas da solda de feixe de elétrons em aço inoxidável.

Se houver imperfeições durante o processo de inspeção, as soldas no corpo do sensor são medidas quanto a categorização de acordo com o padrão empregado.

O BS EN 13919-1 fornece orientação para a GE Druck, possibilitando a tomada de decisões objetivas em relação a pequenas imprecisões que podem ocorrer durante o processo de solda de feixes de elétron. Por exemplo, a empresa poderia descobrir que a penetração de uma solda aumentou em 5µm e, portanto, teria que verificar se isso poderia acarretar em algo.

Isso é especialmente importante para componentes que poderiam, inevitavelmente, fazer parte dos instrumentos (como sensores) para a indústria aeroespacial. Não há espaço para erros periféricos nesses sensores inteligentes e altamente precisos.

Dimensões das soldas medidas de acordo com tolerâncias rígidas usando o sistema de medição óptica Hawk

Como a penetração e dimensões das soldas pode variar (dependendo do tipo de sensor), a GE Druck considerou várias opções de medição que atenderiam seus requisitos, incluindo medição com tolerância rígida em X, Y e Z.

Devido à sensibilidade e tolerâncias rígidas dos sensores que são fabricados, uma solução de medição sem contato foi adotada, ou seja, o sistema sem contato Hawk da Vision Engineering.

A Optimax Imaging and Measurement Limited é especialista em medição e forneceu à GE Druck a solução de medição da Vision Engineering.

Peter Clements, diretor de gerenciamento da Optimax, sugeriu que o sistema Hawk seria a solução mais adequada para atender as necessidades de Stephen Broadbridge, gerente departamental na GE Druck. Stephen Broadbridge procurou vários métodos para medir precisamento as dimensões de solda antes de decidir investir no método de medição óptica sem contato.

O sistema Hawk oferece medição precisa, repetibilidade e reproduzibilidade em três dimensões. Se as soldas exigem medição para categorização, o corpo do sensor é simplesmente colocado na etapa de medição de alta precisão de 150 mm x 150 mm e, então, ao usar as opções de ampliação, as soldas são medidas em X, Y e Z.

Depois de o microprocessador registrar as medições, elas são colocadas em uma tabela de análise que fornece um nível de aceitação e consequência das dimensões de acordo com o BS EN 13919-1.

O microscópio de medição Hawk permite que os engenheiros sejam precisos na medição de todos os eixos

Steve Broadbridge, gerente departamental, explica a importância da implementação de um padrão e um processo para a solda de feixe de elétrons.

“Um corpo de sensor típico fabricado pelo nosso departamento pode ser usado em uma aplicação aeroespacial e a consequência de um sensor que não atende as rígidas tolerâncias exigidas por nós e nossos clientes pode ser o desperdício de material e tempo de nossos engenheiros.”

“Para aumentar a qualidade e a precisão de nossas soldas, primeiramente inspecionamos a placa do sensor para nos certificarmos de que não há discrepâncias na dimensão e no acabamento e, então, se percebermos que algum aspecto da solda é questionável, medimos a solda em X, Y e Z.”

Stephen continua explicando a importância do uso de um sistema sem contato: “Uma prioridade para nós quando buscamos soluções é escolher um sistema de medição sem contato devido à sensibilidade e tolerâncias rígidas dos corpos de nossos sensores.”

“Descobrimos que o uso do Hawk nos fornece uma imagem óptica que permite encontrar facilmente as extremidades das soldas, possibilitando que nossos engenheiros sejam precisos nas medições em todos os eixos.”

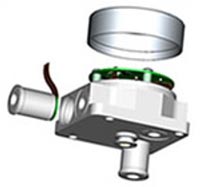

Fig.1.0. A figura mostra um sensor típico que é fabricado para alta precisão na fábrica da GE Druck em Leicestershire.

A GE Druck está fornecendo cada vez mais uma gama diversificada de soluções para instrumentação em todas as indústrias. Com novas tecnologias sendo testadas para atender essas demandas de instrumentação mais precisas, menores e de modo mais rápido, a GE Druck está expandindo e diversificando rapidamente para atender tais demandas. Ao fazer isso, eles estão investigando equipamentos que garante os mais altos níveis de precisão e qualidade dos componentes que compõem sua ampla gama de instrumentação.

In doing so they are investing in equipment that ensures the highest levels of accuracy and quality of the components that make up their comprehensive range of instrumentation.