A GE Druck (uma divisão da GE Sensing) está usando a gama de sistemas de inspeção e medição óptica da Vision Engineering para aumentar os padrões de qualidade em seus equipamentos de sensores aeroespaciais.

A GE Druck, localizada em Leicestershire, é uma divisão do RU da GE Sensing. Uma das áreas principais de produto nesse local é a produção de vários sensores de pressão que são usados em uma ampla gama de indústrias, incluindo o aeroespacial.

Mantendo a qualidade do produto de sensor

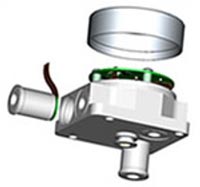

Os produtos de sensor medem pressões na faixa de menos de 0,015 psi a 15.000 psi e que variam de dispositivos OEM com custo relativamente baixo a sensores barométricos de silicone ressoantes de alta precisão.

Os instrumentos incluem indicadores de pressão, calibradores portáteis e conjuntos de teste de dados do ar usados para calibrar instrumentos estáticos de pitô de todos os tipos de aeronaves, desde helicópteros a aviões-caça supersônicos.

De dados do ar a sistemas de combustível de aeronaves e controle de voo para monitoramento do motor, a GE Sensing possui um papel fundamental na variedade da demanda de testes de voo/solo e aplicativos de medição de pressão durante o voo para toda a indústria aeroespacial global.

Os clientes exigentes precisam de produtos de alta qualidade e, para isso, sensores e instrumentos de terminal são produzidos de acordo com sistemas rígidos de qualidade em cada etapa do processo de produção.

Além dos esforços da GE Druck para aprimorar a qualidade dos produtos ainda mais, tecnologias 6 Sigma são incorporadas nas atividades de melhoria contínua em todo o processo de produção.

Solda de feixe de elétrons

A solda de feixe de elétrons (Electron Beam Welding – EBW) é um processo de fusão que produz uma solda ao focar um feixe de elétrons de alta energia para aquecer a junta da solda. Os elétrons são partículas atômicas elementares caracterizados por uma carga negativa e uma massa extremamente pequena.

Elevar os elétrons para um estado de alta energia ao acelerá-los em aproximadamente 30 a 70 por cento da velocidade de luz faz com que seja fornecida uma energia para derreter metais. Ao controlar o nível de energia (voltagem de aceleração), o número de elétrons/seg (feixe atual), o tamanho do ponto do feixe (foco) e a velocidade de soldagem, uma solda extremamente repetível pode ser executada.

Um perfil estreito de solda é o resultado, o que fornece baixa distorção e entrada muito baixa de calor, de modo a evitar danos em componentes sensíveis localizados dentro do sensor.

Sensores de pressão incorporam várias soldas EB em sua fabricação (até 15 em um produto aeroespacial complexo com vários sensores). Qualquer defeito pode fazer com que uma unidade seja eliminada e todos os produtos em não conformidade precisam ser identificados e removidos do processo de produção para que não incorra gastos e trabalho adicionais.

Fig.1.0. A figura mostra um sensor típico que é fabricado para alta precisão na fábrica da GE Druck em Leicestershire.

Um programa de trabalho foi realizado para aprimorar o rendimento através do processo de EBW. Um problema foi que a aceitabilidade de um perfil de solda foi muito subjetiva em relação ao padrão visual e, ocasionalmente, o produto poderia ser considerado aceitável na produção apenas para ser rejeitado na inspeção final, etapa em que o custo de eliminação é o mais alto.

Diretrizes de defeitos aceitáveis

O padrão britânico BS EN 13919-1 fornece diretrizes que categorizam tipos de defeito, que foram designados como pontas, corte inferior, excesso de material de soldagem, desalinhamento e furos.

O padrão também fornece diretrizes para tamanhos permitidos dos defeitos aceitáveis, mas como o tamanho do defeito permitido está relacionado à profundidade da solda (o que pode ser inferior a 0,5 mm), foi necessário um método repetível e preciso de determinação de dimensões pequenas em x, y e z. Por exemplo, a concessão máxima para um furo abaixo do material parental em um perfil de solda para uma solda de contenção de pressão crítica pode ser de 0,05 mm.

Steve Broadbridge, gerente de melhoria de produto na GE Druck, investigou vários métodos para medição precisa de dimensões de imperfeições em soldas antes de decidir investir no método de medição óptica sem contato.

Requisitos de um sistema de medição

Para atender os requisitos exigentes de um sistema de medição, uma solução precisa foi a adoção do sistema de medição sem contato Hawk da Vision Engineering.

O sistema Hawk oferece medição precisa, repetibilidade e reproduzibilidade em três dimensões. Se as soldas exigem medição para categorização, o corpo do sensor é simplesmente colocado na etapa de medição de alta precisão de 150 mm x 150 mm e, então, ao usar as opções de ampliação, as soldas são medidas em X, Y e Z.

Depois de o microprocessador registrar as medidas, elas são comparadas em relação aos padrões de inspeção, de acordo com o padrão BS EN 13919-1.

Steve Broadbridge explica a importância da implementação de um padrão e um processo para a solda de feixe de elétrons:

“Um corpo de sensor típico fabricado pela nossa empresa pode ser usado em uma aplicação aeroespacial e a consequência de um sensor que não atende as rígidas tolerâncias exigidas por nós e nossos clientes pode ser o desperdício da material e trabalho.”

“Para aumentar a qualidade e a precisão de nossas soldas, medimos a imperfeição em X, Y e Z. Atualmente, não há argumentos sobre a aceitabilidade de uma solda individual. Trocamos a interpretação subjetiva pela evidência qualitativa.”

Steve continua explicando a importância do uso de um sistema sem contato:

“Uma prioridade para nós ao buscarmos soluções foi escolher um sistema de medição sem contato devido às dificuldades do acesso para um sistema de contato e o tamanho pequeno dos defeitos que estávamos tentando medir.”

“Descobrimos que o uso do Hawk nos fornece uma imagem óptica que permite encontrar facilmente qualquer imperfeição, possibilitando que nossos operadores e engenheiros sejam precisos nas medições em todos os eixos.”

A GE Druck está fornecendo cada vez mais uma gama diversificada de soluções para instrumentação em todas as indústrias. Com novas tecnologias sendo testadas para atender essas demandas de instrumentação mais precisas, menores e de modo mais rápido, a GE Druck está expandindo e diversificando rapidamente para atender tais demandas.

Ao fazer isso, eles estão investigando equipamentos que garante os mais altos níveis de precisão e qualidade dos componentes que compõem sua ampla gama de instrumentação.