Fabricante de componentes automotivos e moldados por injeção, a Thermoplastic Systems Engineering Limited (TSE) pode provar que seus componentes moldados por inserção são produzidos de acordo com as especificações de tolerância.

Componentes com muitas funções são difíceis de medir com uma medição de CMM, mas usando o Kestrel, um sistema de medição sem contato, óptico e de 2 eixos, a TSE pode comprovar que seus processos de fabricação produzem moldes precisos.

A Thermoplastic Systems Engineering Limited (TSE) está localizada em Suffolk e fabrica uma ampla gama de componentes plásticos moldados por inserção e por injeção. Fornecedora, principalmente, das indústrias aeroespacial e automotiva, a TSE proporciona um serviço abrangente na fabricação de componentes plásticos moldados de várias funções e com tolerância exigente.

A TSE fabrica uma ampla gama de polímeros técnicos e de engenharia e elastômeros termoplásticos. Materiais avançados, tecnologia e programas de desenvolvimento planejado são implementados para fornecer otimização de peças de componente.

Os programas de desenvolvimento constituem em várias etapas e incluem aplicação de fluxo computadorizado e simulações de arrefecimento para peças na etapa de design da ferramenta a fim de prever a tensão e a deformação. Essa e outras etapas especializadas do processo de produção fazem parte do serviço abrangente que a TSE oferece aos seus clientes.

A precisão é essencial no processo de fabricação do sensor da válvula reguladora

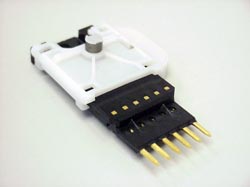

Uma das áreas de especialidade da TSE é a de molde por inserção. A moldagem por inserção permite a combinação de lâminas de metal ou peças torneadas para serem incorporadas em geometrias complexas formadas por plástico. Isso permite que as trajetórias condutivas, molas ou superfícies de mancais sejam combinados em um componente multifuncional único.

Um componente primário fabricado pela TSE usando o processo de moldagem por inserção é um sensor que se anexa a um pedal da válvula reguladora. Ele utiliza tecnologia de sensor em vez de cabos convencionais. O molde possui uma placa de circuito impressa (PCB) inserida que detecta movimento. Quando movimento o movimento linear é detectado ele abre as borboletas nas válvulas reguladoras do mecanismo.

Inicialmente, quando um válvula reguladora estava no começo de sua fabricação, pensava-se que havia uma discrepância na precisão dimensional. Isso ocorreu devido ao movimento de arrastar quando o substrato do sensor da válvula reguladora estava acoplado com a parte deslizante da válvula reguladora linear branca. Quando as duas peças estavam acopladas, o design deveria ser suave e ágil, mas, em vez disso, o movimento de arrastar evitava que isso ocorresse com êxito.

O cliente sugeriu que a discrepância era devido à imprecisão do cabo após a medição das dimensões com um sistema de calibração de contato.

Considerando as dimensões e a natureza intrínseca das arestas de níquel banhadas a ouro, não era surpreendente que o sensor no sistema de medição de contato estava fornecendo resultados conflitantes.

Depois de investigar a sugestão do cliente, a TSE descobriu que as imprecisões que causam o deslize ao arrastar estavam reduzidas a um motivo totalmente diferente.

O processo de fabricação do sensor da válvula reguladora abrangeu o envio de componentes, pelo cliente, para serem impressos com tintas de carbono. Esse processo abrangeu o tratamento da tinta a 220ºC por 12 a 16 horas mas, durante o período de transição do tratamento, a tinta expandia fazendo com que a espessura aumentasse, fazendo, assim, com que a ferramenta deslizante fosse arrastada no substrato da válvula reguladora.

Estava eliminada a possibilidade de que as imprecisões eram ocasionadas pelo sistema de medição sem contato da Vision Engineering, o que possibilitou que a TSE provasse para o cliente que o processo de arrastar ocorria devido à tinta expandida e não por causa do componente moldado por inserção ser fabricado fora da faixa de tolerância.

O Kestrel reproduz e repete precisamente as medições

Peter Neille, diretor técnico e comercial, explica como o Kestrel de 2 eixos da Vision Engineering provou ser mais do que um investimento.

“O Kestrel forneceu aos nossos engenheiros a capacidade de reproduzir e repetir precisamente as medições de pontos de calibração em componentes moldados por inserção e por injeção de plástico. A precisão e a facilidade de uso do sistema Kestrel permite que nossos engenheiros façam medições fáceis e rápidas.

“Os componentes com muitas funções pode, frequentemente, não ser medidos por um sistema de calibração CMM, pois os recursos são muito delicados e é difícil manter uma repetibilidade precisa. “No entanto, o sistema de medição sem contato Kestrel forneceu consistentemente medição precisa, fazendo com que provássemos aos nossos clientes que nossos lotes de peças autorizadas moldadas por inserção e por injeção são fabricadas dentro das especificações de tolerância.”